テーマ無き Home Page

趣味のページです。

3D CAD 「SolidWorks」で設計というか、デザインして、小さな2.5次元CNCフライス Roland DG 「MDX-20」などによる趣味の工作活動のページです。

今、もっと手軽な3Dプリンターが話題にのぼっていますが、使える材料の種類、精度と価格など、もうしばらく様子を見ようと思っています。

ミニCNCフライスのいいところは、材料を選ばないというか、木材や竹から、樹脂、金属まで使いたい材料を選べるところかな???

造ったものの羅列程度ですが・・・

趣味の工作 [表札を造ってみた] (ブログも始めました https://ameblo.jp/souken-tsukurinbo/ )

|

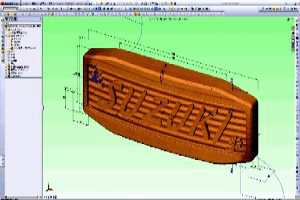

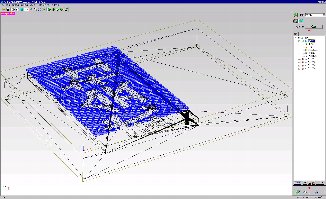

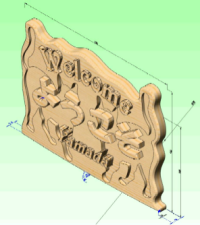

まず3次元CADで設計をする(とは言っても電気製品や機械を設計することと比べたら設計というよりデザインするということかもしれないが)。レーザー彫刻とは違った雰囲気にしたかったので丸みや波状のラインを入れてみた。 |

|

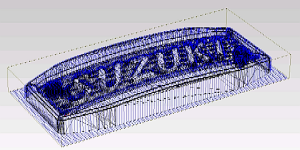

3次元 CADで造った3Dデーターを「stl」という拡張子に変換してファイル保存し、それを加工用機械「Rolando DG社のMDX-20」付属のCAMソフトで開き刃物の径やら加工速度など設定した後のプレビュー画面。エンドミルという刃物が走行するライン(パス)が表示される。この時、加工時間などのシュミレーションもできる。なかなかな優れたソフトだと思う。 |

|

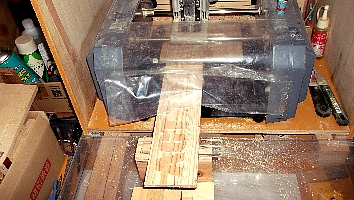

こんな機械で削っていく。小さいのでパワー、剛性が無いので木材の上面から0.1mmずつくらいの切り込み設定で何度も何度も繰り返し削る。何時間もかかるけど、黙々と自動でやってくれるので出勤前に動かして、帰宅したらできていたという感じです。 |

|

出来上がりです。加工後に少しサンドペーパーなどで仕上げて、部分的に色を塗って、「木固めエース」という木材用塗料で仕上げました。 レーザー彫刻とちょっと違いを出したくて丸みのついた凹凸のあるデザインしてみました。木目が美しい(と自分では思っている)。 凸文字表札は専門ショップで購入すると通常1万円以上します。よぉ〜し、2000円くらいは値が付くかもぉ〜と意気込んでヤフオクに出品してみたんですが誰も落札してくれませんでした。ちなみに上の加工中写真の「佐藤」表札は11円で落札していただきました。ありがとうございます。感謝・・・でも、う〜ン・・・・やはり素人の工作、デザインが悪いのか、材質が悪いのか、そもそもセンスが無いのか、材料に節目があるのが悪いのか、仕上げがイマイチで完成度が悪いのか、CADデーター作製から完成まで実働で3日はかかって造ったけど、商品価値無しでした。。。まぁ表札は家の顔ですもんねぇ〜。。。設計から出来上がりまで、心はこもっているつもりなのですが・・・世の中そんなに甘くないですねぇ・・・ |

|

青森産「ひば」の木に惚れてしまい・・・ 稀少、青森産、「ひば」の木を購入して造ってみた。 「ひば」は人によって好き嫌いがあるかもしれないが、いい香りがする。 なにも塗らなくても、ひば特有のヒノキチオールの抗菌効果が高いせいか、日光による日焼けは少々あるものの(日焼けしてかえっていい色具合になっていますが)、カビなのか、汚れなのかわかりませんが、そういったものが極めて少なく、以前杉の木で造っていたものより、はるかに耐久的によい。 表札は凸文字(浮き彫り)が良いとどこかの表札専門店のHPに書かれていた。凹文字(掘り込み)は墓石などで使われるから表札には不向きとのこと。 いい木材で、凸文字表札を専門のお店で造ってもらうと、たぶん5000円以上はするだろう。 練習ばかりしてないで、ちょっと気合いを入れて、自分の表札は自分で造ってみようと、気に入った木材で、気に入ったデザインにしてやってみた・・・ 凸文字高さ6mm、ローマ字の「Mikami」の部分は約1.5mmの高さ、0.5mmのエンドミルで時間をかけて削った。 文字部分は「木簡墨」という墨汁で3重に塗って色つけした。 サイズは約 縦74mmx横146mmx厚さ20mm(文字高さ込み) です。。。 結構気に入っている! 下の写真は、玄関の呼び鈴が汚くなったので、余った「ひば」の木でカバーを造って被せてみた。 これも抗菌作用があるので、いろんな人が押すボタン部分のバイ菌の繁殖を抑えてくれると期待できるのでちょうどよい! まぁ、あわよくば販売などと考えずに、自分の欲しいものを自分で造って満足してたほうがよいかも・・・ |

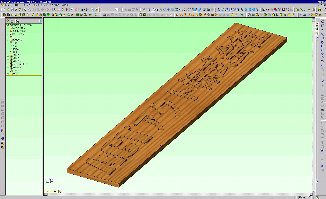

趣味の工作 [MDX-20の加工範囲を超える看板造りの練習を木の板でやってみた]

|

いつも私に設計のお仕事を出してくれる会社のちょっとした看板を作成するために、まずは木の板で練習してみることにした。 |

|

同様に下敷きとなる捨て板を設計。 |

|

「MODELA player 4」でのまず最初に加工する部分の荒削りパス。 |

|

「MODELA player 4」での2番目に加工する部分の荒削りパス。 原点のY座標は「-115mm」の設定。 加工範囲のY座標は「0〜150mm」とした。 |

|

120mm移動して、原点のY座標は「-235mm」に設定して、同様に行おうと思ったが、「MODELA player 4」での原点設定が「-153.4mm」までしか出来ない。 そこでCADデーターを左図のようにY座標の0以下の部分を削除して作りなおして 原点Y座標を「0mm」でよいようにして加工することにした。 ほかにも方法があるのかもしれないが、、、 |

|

で、また「MODELA player 4」でパスを作製し加工。 |

|

で、同様にして更にまた120mm移動した位置を「MODELA player 4」でパスを作製し加工。 というわけで、数回に分けて加工することで基本的には出来る。 後は位置を変える時の精度の問題だが・・・・ |

|

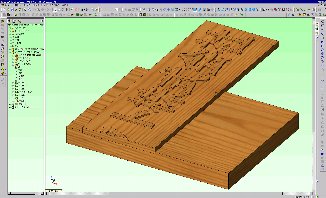

実際に加工しているところ。 本体からはみ出す部分は下に支えとなる台を置いた。 今回は練習なので適当な台を置いたが、本番は機械本体をもっときちんとした台に置き、MDX-20からはみ出した看板部分を支える台も、きちんと高さを合わせて、ローラーかすべりの良い材質の物を使おうと思ってる。 |

|

実際に出来上がった物は、木材が加工している間にもやや反ったりして変形してくるということもあるのだろうけど、やはり少々段が出来てしまう(寸法的には0.0何ミリなのだろうけど、目で見るとはっきりわかってしまう)。 まぁ、この部分は手動のフライスで可能な限り修正して、最後手仕上げかなぁ・・・(練習ということもあって、すごく磨耗したエンドミルで削ってるので縞々模様も出てます・・・) |

|

でも、まぁ、まぁかな・・・ 本番の樹脂板での加工に向けてもう少し精度を上げる工夫をしなくっちゃ・・・ |

スピンドルモーターをお掃除

|

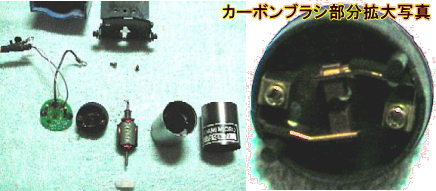

MDX-20のスピンドルモーターのメーカー推奨交換時期は700時間程度だったと思うが、多分もう2000時間以上は使っている。さすがに最近少々くたびれた音になってきた。ユニットで買うと12000円位。もったいないのでその前になんとかならないかと分解してみた。ハンダごてで基板を外し、カシメてある部分を丁寧に起こして分解。カーボンの粉がいっぱい溜まってた。オオッ〜!でもカーボンブラシはまだ沢山残っているじゃないか!キレイに掃除して、せっかくだから(本来カー用品なんだが)GTKグリスをあちこちに塗って、クリプトロンオイル添加剤を原液のまま軸受け部にたらして組立。新品同様の回転に復活しました。上下の軸受けセンターがずれるとマズイので分解組立は丁寧に。。。(あくまで自己責任にて。。) |

φ2 ロングネックエンドミルをグラインダーで削って自作

|

MDX-20のスピンドルモーターはトルクが弱いので、樹脂や木、アルミ、真鍮などに対しては、私としては、φ3〜φ2くらいのエンドミルがおおむね限度と感じる。でもφ2になると少し深く掘り込みたい時はロングネックエンドミルを買わねばならないが結構値段が高い。そこで普通のエンドミルミをドリルに付けて回転させながらグラインダーでシャンク部分を削って、刃径より少し細くする。欲しい長さの安いロングネックエンドミルを自作して使っている。 |

「MDX-20」 「改造!」 スピンドルモーター部を捨てて、ルーターを取り付け!

| 「MDX-15」、「MDX-20」に取付可能に設計されている、[PCBミリング]のルーターセット 「MDX1520-HSU」  私は、φ3のエンドミルで、X-Y速度は最大の15mm/秒の設定で、パス間隔は刃物径の5〜6割くらいで荒削りをよく行います。切り込み量は、純正モーターに比べて、樹脂や、木材の場合1.5倍〜くらいいけると感じます。 でも、アルミは最低の0.03mmの切り込みで行っています。 ただ、仕様を見ると30V-0.2Aですから、定格で6W、純正スピンドルモーターは確か10W。 これだけでは何とも言えませんが、3万回転いう回転数で稼いでいるともいえるのでは・・・とも感じます。 でも確かに純正品よりは、加工速度、切削できる材質などパワーアップ可能。 また、高速回転だとABS樹脂などは、溶けて材料が刃物にまとわりついてしまうけど、回転数を変えられるので材料にあった回転数で加工することも可能。 |

|

アルミをガンガン削れるようにしたくって、元々ついているスピンドルモーターを取り外し、[PCBミリング]というところが販売しているRoland [MDX-20} |

||

|

|

更にそれを自作改造して、純正のエンドミルホルダー部分が使えるようにした。 ルーターと純正エンドミルホルダー部をプーリーで3倍に減速してトルクアップして、φ6のエンドミルでもアルミを削れるようにした。 |

||

|

んで、改造して削ったアルミが左の写真。 なかなかどうして、普通だとプロに頼まないとできない3次元曲面が何種類もできた! 恐るべし!「MDX-20」 ただし、削っただけではこんなにピカピカにはならないので。 磨きは#2000位の水研ぎペーパーから初めて、#4000位までやって、最後超特級金属磨き ブルーマジック 550g入り BM500 このコンパウンド、なかなかGoodです。 |

|||

その他イロイロ

|

|

お店の定休日用。 |

|

いつも飲みに行く居酒屋さんの開店12周年記念に造ってプレゼントした「桧一体彫り八角形の一合枡(八角形は縁起がいいらしい)」。新鮮組の文字は真鍮で造って竹をその文字形状に掘り込んではめ込んで接着して、最後サンドペーパーなどで手仕上げした。乾燥してくると割れるかもしれないと心配だったが、年輪のように発展を積み重ねて欲しいとの意味合いを込めて年輪が中心に来るように材料を使った。ちょっと完成度低かった。今年はもっと上手に造りたいと思っている。 | |

|

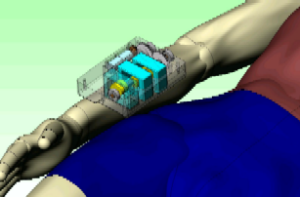

|

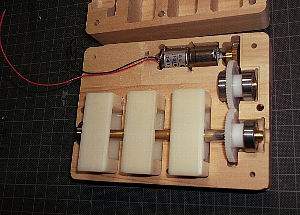

野球をする息子が「腕に疲労が溜まって筋肉が硬くなると肘が痛む」と言うので私がマッサージしていましたが、機械でできないものかと「前腕・上腕マッサージ器」を試作してみました。モーターパワーが足りなかったので目下改造中です。マジックテープで腕に巻きつけてカムで腕を押します。押す強さはマジックテープの巻きつけ具合で調整可能かと。。。最終的にはもう少し違った形状になるかと。。。 |

|

|

親戚のおばちゃんがお情けで買ってくれた 「WELCOME」の置物。 ありがとうございます。。。 |

|

|

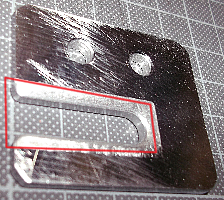

左はアルミを削って造った、 「TOYOTA」ロゴキーホルダー(だいぶん使っているので痛みましたが・・・)。 右はSK鋼材。機械部品の一部で、本体は専門の職人さんに造っていただきましたが、赤枠で囲った部分のエッジ部にRが必要になったのでRoland MDX-20にφ2、4枚刃エンドミルでを付けてR1を削り出しました。金属も細いエンドミルでチョットずつ掘り込むとけっこうイケます。 |

|

|

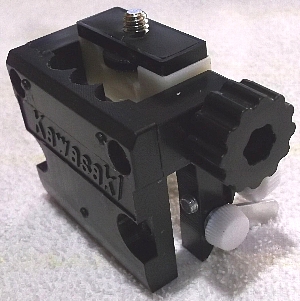

左は青森産「ひば」の木で造ったお風呂などで使う「石鹸ケース」。 ちょっと、手が込んでる。 いぃ〜香りがするんですよ! 抗菌効果もあるし・・・ 右はジュラコンやABS材料を削って造った「バイク固定用カメラ台」。ジェットヘルメットのバイザーの先と、ライトカウルの上端に挟んで固定できるようにした。ボルト類以外は自作。 「Roland MDX-20」、ホビー用途とはいえなかなかのもの! |

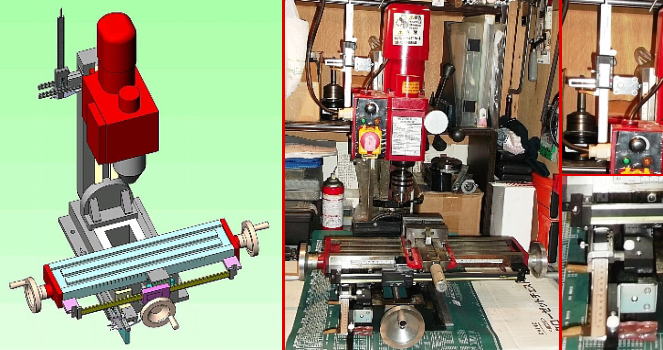

周辺機器 卓上フライス盤にデジタルノギス取付け

|

卓上フライス盤を購入した。 |

To be ContinueD

超特級金属磨き ブルーマジック 550g入り BM500 |

MDX-20 ローランドDG 3Dプロッタ MODELA |

|

|

| 上の金属磨き、結構良かったです。ある時A1050などの純アルミを磨いていたのですが、目の小さいコンパウンドやラッピングペーパーで仕上げていくと、面の粗さはよくなっていきますが、なぜか光沢はくすんだようになって、、、やってもやってもその繰り返しで頭を痛めていましたが、コイツで磨いたらピカピカに・・・ お勧めの逸品です。。。 |

このたび購入した Roland [MDX-20」 またノーマルだと、木材から樹脂程度までの加工が限界だろう。 器械的精度は0.025mmですが、一般人には十分。でもきちんと部材を固定して、手順を踏んで、切削条件を間違わなければ、プロ顔負け(?)くらいのものもできる。改造の楽しみも・・・好きな人には飽きることのないおもちゃになる。。。気に入っています。でももう販売は在庫限りとなるらしい。 |

1本350円くらいから、φ6シャンクのエンドミルを数種類あつかっているのでMDX-20用エンドミルに結構合っていると感じています。 他にもアルミなど金属材料、ちょっと便利な道具なども扱っていて、私もよく利用します。「秘密基地」 |

道路その他アスファルト舗装面、コンクリート打設面に自動で描画(ケガキ)する世界初の路面描画装置 rue-Navi(ヒューナビ) (SolidWorksによる3次元設計)。 |